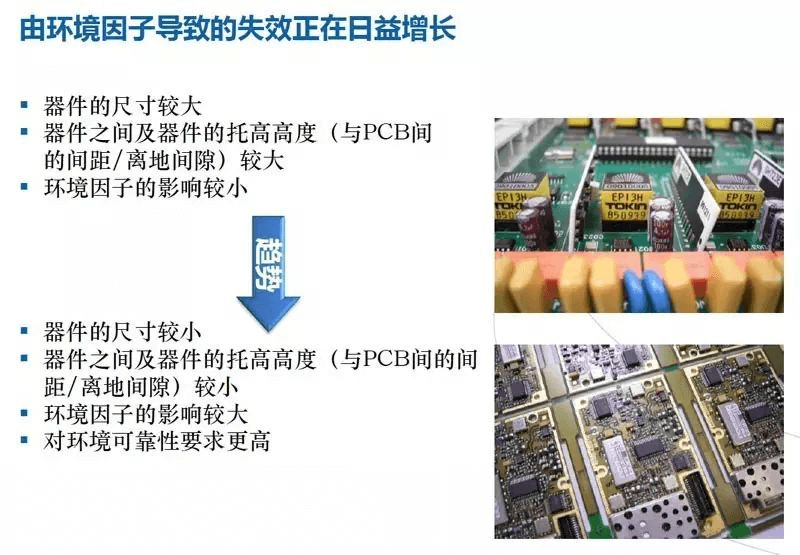

PCBA कम्पोनेन्टहरूको आकार सानो र सानो हुँदै जाँदा, घनत्व उच्च र उच्च हुँदै जान्छ; उपकरणहरू र उपकरणहरू बीचको समर्थन उचाइ (PCB र ग्राउन्ड क्लियरेन्स बीचको दूरी) पनि सानो र सानो हुँदै गइरहेको छ, र PCBA मा वातावरणीय कारकहरूको प्रभाव पनि बढ्दै गइरहेको छ। त्यसकारण, हामीले इलेक्ट्रोनिक उत्पादनहरूको PCBA को विश्वसनीयतामा उच्च आवश्यकताहरू अगाडि सारेका छौं।

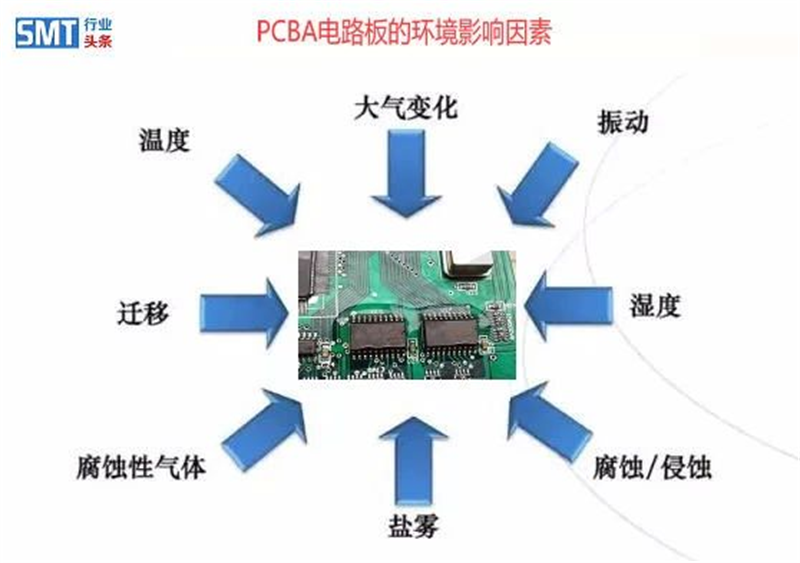

१. वातावरणीय कारकहरू र तिनीहरूको प्रभाव

सामान्य वातावरणीय कारकहरू जस्तै आर्द्रता, धुलो, नुन स्प्रे, मोल्ड, आदिले PCBA को विभिन्न विफलता समस्याहरू निम्त्याउन सक्छ।

आर्द्रता

बाह्य वातावरणमा रहेका लगभग सबै इलेक्ट्रोनिक PCB कम्पोनेन्टहरू क्षरणको जोखिममा छन्, जसमध्ये पानी क्षरणको लागि सबैभन्दा महत्त्वपूर्ण माध्यम हो। पानीका अणुहरू केही पोलिमर सामग्रीहरूको जाल आणविक खाडलमा प्रवेश गर्न र भित्री भागमा प्रवेश गर्न वा कोटिंगको पिनहोल मार्फत अन्तर्निहित धातुमा पुग्न पर्याप्त साना हुन्छन् जसले गर्दा क्षरण हुन्छ। जब वातावरण निश्चित आर्द्रतामा पुग्छ, यसले उच्च आवृत्ति सर्किटमा PCB इलेक्ट्रोकेमिकल माइग्रेसन, चुहावट वर्तमान र सिग्नल विकृति निम्त्याउन सक्छ।

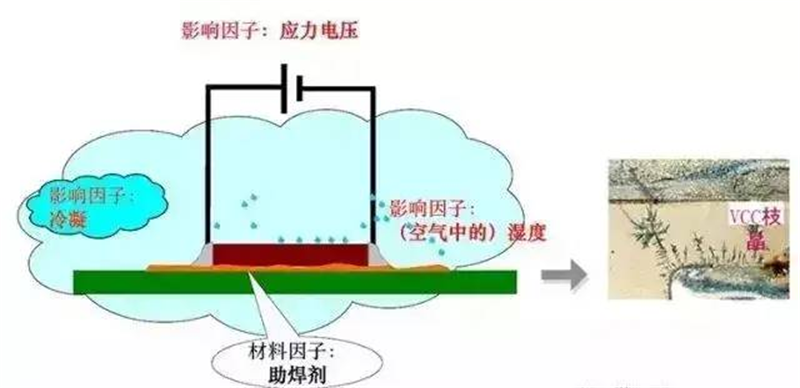

बाष्प/आद्रता + आयोनिक प्रदूषकहरू (लवण, प्रवाह सक्रिय एजेन्टहरू) = प्रवाहकीय इलेक्ट्रोलाइटहरू + तनाव भोल्टेज = विद्युत रासायनिक माइग्रेसन

जब वायुमण्डलमा RH ८०% पुग्छ, त्यहाँ ५ ~ २० अणुहरूको मोटाई भएको पानीको फिल्म हुनेछ, र सबै प्रकारका अणुहरू स्वतन्त्र रूपमा चल्न सक्छन्। जब कार्बन हुन्छ, विद्युत रासायनिक प्रतिक्रियाहरू हुन सक्छन्।

जब RH ६०% पुग्छ, उपकरणको सतह तहले २ ~ ४ पानीका अणुहरू बाक्लो पानीको फिल्म बनाउँछ, जब प्रदूषकहरू घुल्छन्, त्यहाँ रासायनिक प्रतिक्रियाहरू हुनेछन्;

वायुमण्डलमा RH < २०% हुँदा, लगभग सबै क्षरण घटनाहरू बन्द हुन्छन्।

त्यसकारण, ओसिलोपन प्रतिरोध उत्पादन सुरक्षाको एक महत्त्वपूर्ण भाग हो।

इलेक्ट्रोनिक उपकरणहरूको लागि, आर्द्रता तीन रूपहरूमा आउँछ: वर्षा, संघनन र पानीको वाष्प। पानी एक इलेक्ट्रोलाइट हो जसले धातुहरूलाई क्षय गर्ने ठूलो मात्रामा संक्षारक आयनहरूलाई पगाल्छ। जब उपकरणको निश्चित भागको तापक्रम "ओस बिन्दु" (तापमान) भन्दा कम हुन्छ, सतहमा संघनन हुनेछ: संरचनात्मक भागहरू वा PCBA।

धुलो

वायुमण्डलमा धुलो हुन्छ, धुलो सोस्ने आयन प्रदूषकहरू इलेक्ट्रोनिक उपकरणहरूको भित्री भागमा बस्छन् र विफलता निम्त्याउँछन्। यो क्षेत्रमा इलेक्ट्रोनिक विफलताहरूको साथ एक सामान्य समस्या हो।

धुलो दुई प्रकारमा विभाजित छ: मोटो धुलो भनेको २.५ ~ १५ माइक्रोनको व्यासको अनियमित कण हो, जसले सामान्यतया दोष, चाप र अन्य समस्याहरू निम्त्याउँदैन, तर कनेक्टर सम्पर्कलाई असर गर्छ; मसिनो धुलो भनेको २.५ माइक्रोन भन्दा कम व्यास भएका अनियमित कणहरू हुन्। मसिनो धुलोमा PCBA (भेनियर) मा निश्चित आसंजन हुन्छ, जुन एन्टी-स्टेटिक ब्रशले मात्र हटाउन सकिन्छ।

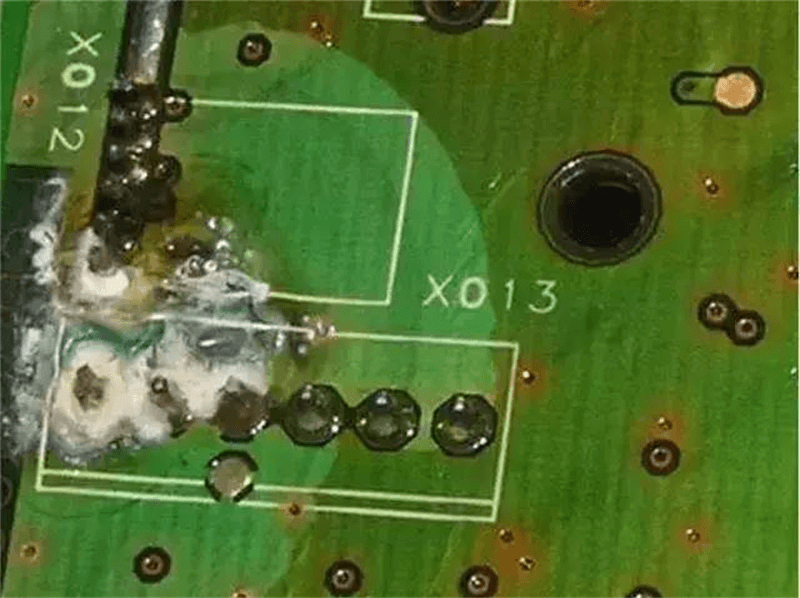

धुलोको खतरा: a. PCBA को सतहमा धुलो जम्मा हुँदा, इलेक्ट्रोकेमिकल क्षरण उत्पन्न हुन्छ, र विफलता दर बढ्छ; b. धुलो + आर्द्र ताप + नुनिलो कुहिरोले PCBA लाई सबैभन्दा बढी क्षति पुर्यायो, र इलेक्ट्रोनिक उपकरण विफलता सबैभन्दा बढी रासायनिक उद्योग र खानी क्षेत्रमा तट, मरुभूमि (नुनिलो-क्षार भूमि) र हुआइहे नदीको दक्षिणमा फफूंदी र वर्षाको मौसममा थियो।

त्यसकारण, धुलो सुरक्षा उत्पादनको एक महत्त्वपूर्ण भाग हो।

नुन स्प्रे

नुन स्प्रेको गठन:समुद्री छाल, ज्वारभाटा, वायुमण्डलीय परिसंचरण (मनसुन) को चाप, घाम आदि जस्ता प्राकृतिक कारकहरूले गर्दा नुन छर्किन्छ। यो हावासँगै भित्री भागमा बग्नेछ, र तटबाट दूरीसँगै यसको सांद्रता घट्नेछ। सामान्यतया, तटबाट १ किलोमिटर टाढा हुँदा नुन छर्कने सांद्रता तटको १% हुन्छ (तर आँधीबेहरीको समयमा यो टाढा उड्नेछ)।

नुन स्प्रेको हानिकारकता:क. धातुको संरचनात्मक भागहरूको आवरणमा क्षति पुर्याउँछ; ख. विद्युतीय रासायनिक क्षरण गतिको गतिले धातुको तारहरू भाँचिन्छ र घटकहरू विफल हुन्छन्।

क्षरणका समान स्रोतहरू:क. हातको पसिनामा नुन, युरिया, ल्याक्टिक एसिड र अन्य रसायनहरू हुन्छन्, जसको इलेक्ट्रोनिक उपकरणहरूमा नुन स्प्रे जस्तै संक्षारक प्रभाव हुन्छ। त्यसैले, संयोजन वा प्रयोग गर्दा पन्जा लगाउनु पर्छ, र कोटिंगलाई नाङ्गो हातले छुनु हुँदैन; ख. फ्लक्समा हेलोजन र एसिडहरू हुन्छन्, जसलाई सफा गर्नुपर्छ र तिनीहरूको अवशिष्ट सांद्रता नियन्त्रण गर्नुपर्छ।

त्यसकारण, नुन स्प्रे रोकथाम उत्पादनहरूको सुरक्षाको एक महत्त्वपूर्ण भाग हो।

ढुसी

फिलामेन्टस फङ्गाको सामान्य नाम, मिल्ड्यूको अर्थ "मोल्डी फङ्गी" हो, जसले प्रशस्त माइसेलियम बनाउँछ, तर च्याउ जस्तै ठूला फलफूल शरीरहरू उत्पादन गर्दैन। ओसिलो र न्यानो ठाउँहरूमा, धेरै वस्तुहरू नाङ्गो आँखामा केही धमिलो, फ्लोक्युलेन्ट वा माकुराको जालो आकारको उपनिवेशहरू, अर्थात् ढुसी बढ्छन्।

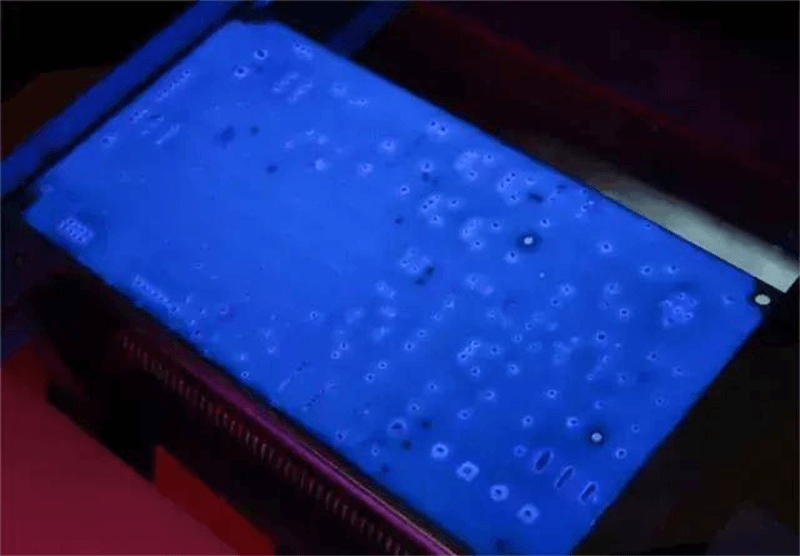

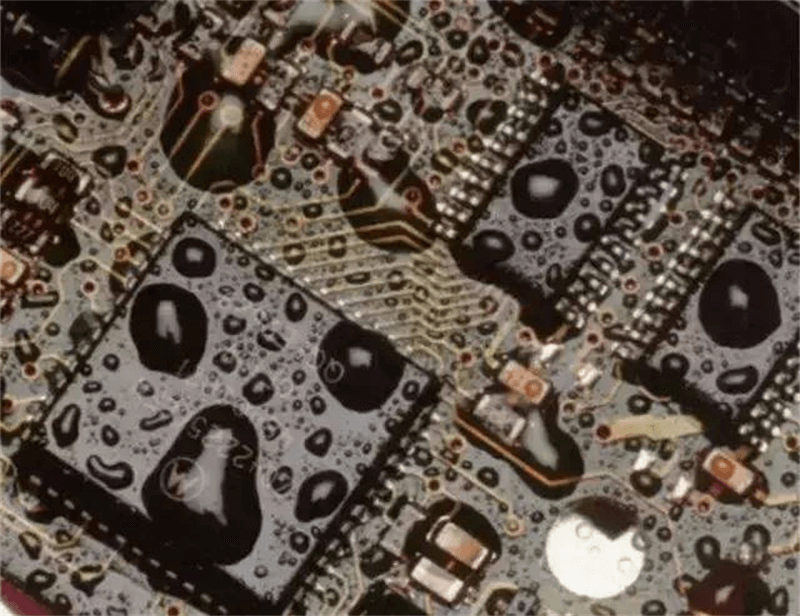

चित्र ५: PCB फफूंदीको घटना

ढुसीबाट हुने हानि: a. ढुसी फागोसाइटोसिस र प्रसारले जैविक पदार्थहरूको इन्सुलेशन घटाउँछ, क्षति गर्छ र विफल बनाउँछ; b. ढुसीका मेटाबोलाइटहरू जैविक एसिड हुन्, जसले इन्सुलेशन र विद्युतीय शक्तिलाई असर गर्छ र विद्युतीय चाप उत्पादन गर्छ।

त्यसकारण, एन्टी-मोल्ड सुरक्षा उत्पादनहरूको एक महत्त्वपूर्ण भाग हो।

माथिका पक्षहरूलाई विचार गर्दा, उत्पादनको विश्वसनीयता राम्रोसँग ग्यारेन्टी गरिनुपर्छ, यसलाई बाह्य वातावरणबाट सकेसम्म कम अलग राख्नुपर्छ, त्यसैले आकार कोटिंग प्रक्रिया सुरु गरिएको छ।

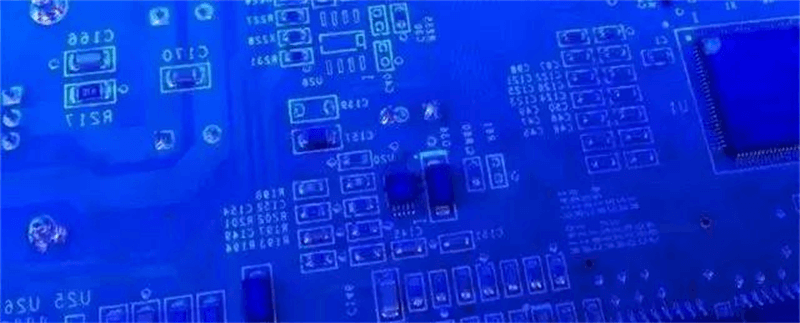

कोटिंग प्रक्रिया पछि PCB कोटिंग, बैजनी बत्तीको सुटिङ प्रभाव अन्तर्गत, मूल कोटिंग यति सुन्दर हुन सक्छ!

तीनवटा एन्टी-पेन्ट कोटिंगPCB को सतहमा पातलो सुरक्षात्मक इन्सुलेट तह कोटिंगलाई जनाउँछ। यो हाल सबैभन्दा बढी प्रयोग हुने पोस्ट-वेल्डिंग कोटिंग विधि हो, कहिलेकाहीं सतह कोटिंग र कन्फर्मल कोटिंग (अंग्रेजी नाम: कोटिंग, कन्फर्मल कोटिंग) भनिन्छ। यसले कठोर वातावरणबाट संवेदनशील इलेक्ट्रोनिक कम्पोनेन्टहरूलाई अलग गर्नेछ, इलेक्ट्रोनिक उत्पादनहरूको सुरक्षा र विश्वसनीयतामा धेरै सुधार गर्न सक्छ र उत्पादनहरूको सेवा जीवन विस्तार गर्न सक्छ। तीन एन्टी-पेन्ट कोटिंगले उत्पादनको मेकानिकल शक्ति र इन्सुलेशन विशेषताहरू सुधार गर्दै सर्किट/कम्पोनेन्टहरूलाई वातावरणीय कारकहरू जस्तै आर्द्रता, प्रदूषकहरू, जंग, तनाव, झटका, मेकानिकल कम्पन र थर्मल चक्रबाट जोगाउन सक्छ।

PCB को कोटिंग प्रक्रिया पछि, सतहमा पारदर्शी सुरक्षात्मक फिल्म बनाउनुहोस्, प्रभावकारी रूपमा पानी र ओसिलो घुसपैठ रोक्न, चुहावट र सर्ट सर्किटबाट बच्न।

२. कोटिंग प्रक्रियाको मुख्य बुँदाहरू

IPC-A-610E (इलेक्ट्रोनिक असेंबली परीक्षण मानक) को आवश्यकताहरू अनुसार, यो मुख्यतया निम्न पक्षहरूमा प्रतिबिम्बित हुन्छ:

क्षेत्र

१. लेपित गर्न नसकिने क्षेत्रहरू:

सुनको प्याड, सुनको औंला, प्वालहरूबाट धातु, परीक्षण प्वालहरू जस्ता विद्युतीय जडानहरू आवश्यक पर्ने क्षेत्रहरू;

ब्याट्री र ब्याट्री फिक्सरहरू;

कनेक्टर;

फ्यूज र आवरण;

गर्मी अपव्यय उपकरण;

जम्पर तार;

अप्टिकल उपकरणको लेन्स;

पोटेन्टियोमिटर;

सेन्सर;

सिल गरिएको स्विच छैन;

अन्य क्षेत्रहरू जहाँ कोटिंगले कार्यसम्पादन वा सञ्चालनलाई असर गर्न सक्छ।

२. लेपित गर्नुपर्ने क्षेत्रहरू: सबै सोल्डर जोइन्टहरू, पिनहरू, कम्पोनेन्टहरू र कन्डक्टरहरू।

३. वैकल्पिक क्षेत्रहरू

मोटाई

मोटाई प्रिन्टेड सर्किट कम्पोनेन्टको समतल, अवरोधरहित, क्युर्ड सतहमा वा कम्पोनेन्टसँग प्रक्रिया गर्ने संलग्न प्लेटमा मापन गरिन्छ। संलग्न बोर्डहरू प्रिन्टेड बोर्डहरू वा धातु वा गिलास जस्ता अन्य गैर-छिद्रयुक्त सामग्रीहरू जस्तै समान सामग्रीबाट बनेका हुन सक्छन्। भिजेको फिल्म मोटाई मापनलाई कोटिंग मोटाई मापनको वैकल्पिक विधिको रूपमा पनि प्रयोग गर्न सकिन्छ, जबसम्म भिजेको र सुख्खा फिल्म मोटाई बीच एक दस्तावेज रूपान्तरण सम्बन्ध छ।

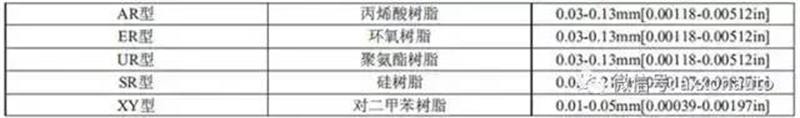

तालिका १: प्रत्येक प्रकारको कोटिंग सामग्रीको लागि मोटाई दायरा मानक

मोटाई परीक्षण विधि:

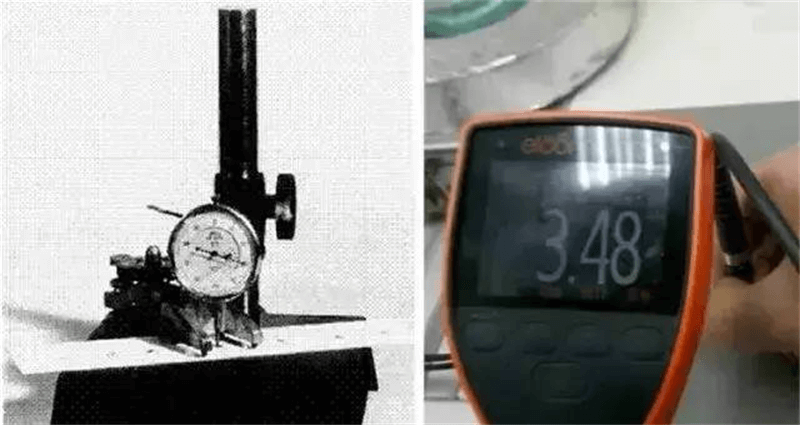

१. सुख्खा फिल्मको मोटाई नाप्ने उपकरण: माइक्रोमिटर (IPC-CC-830B); b सुख्खा फिल्मको मोटाई परीक्षक (फलामको आधार)

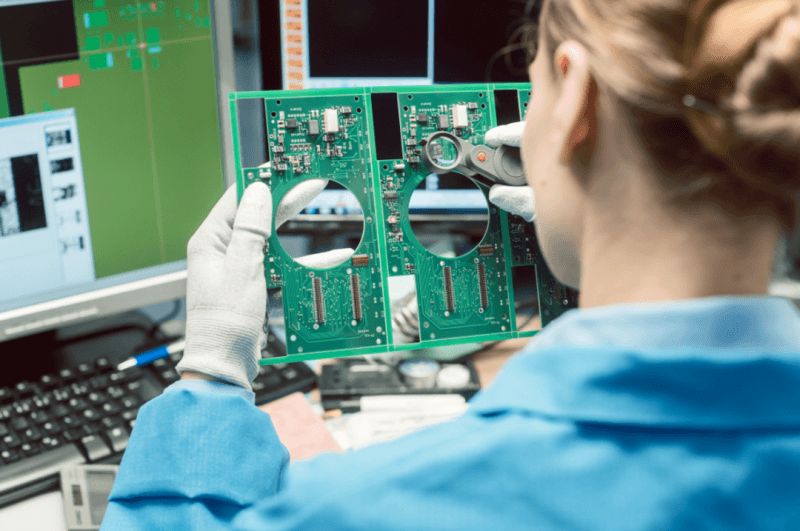

चित्र ९. माइक्रोमिटर ड्राई फिल्म उपकरण

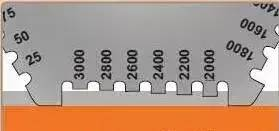

२. भिजेको फिल्मको मोटाई मापन: भिजेको फिल्मको मोटाई भिजेको फिल्मको मोटाई मापन उपकरणद्वारा प्राप्त गर्न सकिन्छ, र त्यसपछि ग्लु ठोस सामग्रीको अनुपातद्वारा गणना गर्न सकिन्छ।

सुख्खा फिल्मको मोटाई

चित्र १० मा, भिजेको फिल्म मोटाई परीक्षकद्वारा भिजेको फिल्म मोटाई प्राप्त गरिएको थियो, र त्यसपछि सुख्खा फिल्म मोटाई गणना गरिएको थियो।

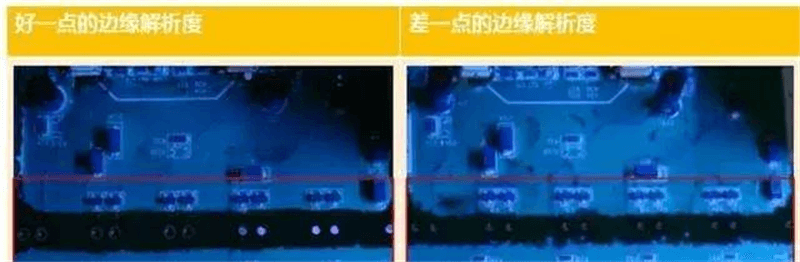

किनाराको रिजोल्युसन

परिभाषा: सामान्य परिस्थितिमा, लाइन किनाराबाट बाहिर निस्कने स्प्रे भल्भ स्प्रे धेरै सीधा हुँदैन, त्यहाँ सधैं एक निश्चित बर्र हुनेछ। हामी बर्रको चौडाइलाई किनारा रिजोल्युसनको रूपमा परिभाषित गर्छौं। तल देखाइए अनुसार, d को आकार किनारा रिजोल्युसनको मान हो।

नोट: किनाराको रिजोल्युसन जति सानो हुन्छ, त्यति नै राम्रो हुन्छ, तर फरक-फरक ग्राहक आवश्यकताहरू समान हुँदैनन्, त्यसैले ग्राहकको आवश्यकताहरू पूरा गर्न विशिष्ट लेपित किनाराको रिजोल्युसन आवश्यक पर्दछ।

चित्र ११: किनारा रिजोल्युसन तुलना

एकरूपता

उत्पादनमा गोंद एकसमान मोटाई र चिल्लो र पारदर्शी फिल्म जस्तै हुनुपर्छ, क्षेत्र माथि उत्पादनमा ढाकिएको गोंदको एकरूपतामा जोड दिइन्छ, त्यसपछि, समान मोटाई हुनुपर्छ, कुनै प्रक्रिया समस्याहरू छैनन्: दरारहरू, स्तरीकरण, सुन्तला रेखाहरू, प्रदूषण, केशिका घटना, बुलबुले।

चित्र १२: अक्षीय स्वचालित एसी श्रृंखला स्वचालित कोटिंग मेसिन कोटिंग प्रभाव, एकरूपता धेरै सुसंगत छ

३. कोटिंग प्रक्रियाको प्राप्ति

कोटिंग प्रक्रिया

१ तयारी गर्नुहोस्

उत्पादनहरू र गोंद र अन्य आवश्यक वस्तुहरू तयार गर्नुहोस्;

स्थानीय सुरक्षाको स्थान निर्धारण गर्नुहोस्;

मुख्य प्रक्रिया विवरणहरू निर्धारण गर्नुहोस्

२: धुनुहोस्

वेल्डिंग पछि सकेसम्म छोटो समयमा सफा गर्नुपर्छ, वेल्डिंग फोहोर सफा गर्न गाह्रो हुनबाट रोक्न;

उपयुक्त सफाई एजेन्ट छनौट गर्न मुख्य प्रदूषक ध्रुवीय हो वा गैर-ध्रुवीय हो भनेर निर्धारण गर्नुहोस्;

यदि अल्कोहल क्लिनिङ एजेन्ट प्रयोग गरिन्छ भने, सुरक्षा मामिलाहरूमा ध्यान दिनुपर्छ: ओभनमा विस्फोटको कारणले हुने अवशिष्ट विलायक वाष्पीकरणलाई रोक्नको लागि राम्रो भेन्टिलेसन र धुलाई पछि चिसो र सुकाउने प्रक्रिया नियमहरू हुनुपर्छ;

पानी सफा गर्ने, फ्लक्स धुन क्षारीय सफाई तरल पदार्थ (इमल्शन) प्रयोग गर्ने, र त्यसपछि सफा गर्ने मापदण्डहरू पूरा गर्न सफा गर्ने तरल पदार्थ सफा गर्न शुद्ध पानीले कुल्ला गर्ने;

३. मास्किङ सुरक्षा (यदि कुनै छनौट कोटिंग उपकरण प्रयोग गरिएको छैन भने), अर्थात्, मास्क;

नन-टास्ने फिल्म छनोट गर्दा कागजको टेप स्थानान्तरण हुँदैन;

आईसी सुरक्षाको लागि एन्टी-स्टेटिक पेपर टेप प्रयोग गर्नुपर्छ;

सुरक्षा ढाल गर्न केही उपकरणहरूको लागि रेखाचित्रको आवश्यकता अनुसार;

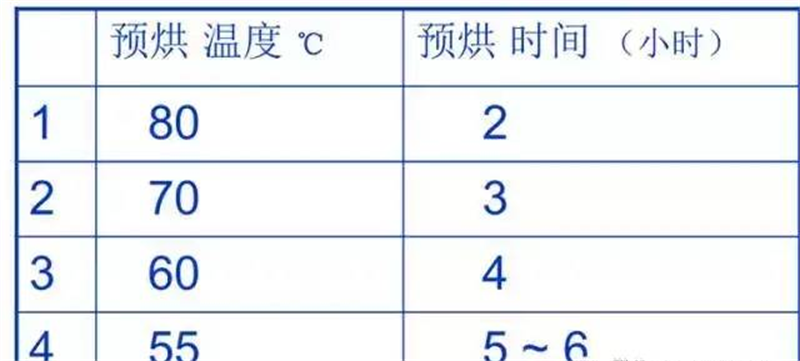

४. आर्द्रता कम गर्नुहोस्

सफा गरिसकेपछि, ढाल गरिएको PCBA (कम्पोनेन्ट) लाई कोटिंग गर्नु अघि पहिले नै सुकाउनु पर्छ र आर्द्रता कम गर्नु पर्छ;

PCBA (कम्पोनेन्ट) द्वारा अनुमति दिइएको तापक्रम अनुसार पूर्व-सुकाउने तापक्रम/समय निर्धारण गर्नुहोस्;

PCBA (कम्पोनेन्ट) लाई पूर्व-सुकाउने तालिकाको तापक्रम/समय निर्धारण गर्न अनुमति दिन सकिन्छ।

५ कोट

आकार कोटिंगको प्रक्रिया PCBA सुरक्षा आवश्यकताहरू, अवस्थित प्रक्रिया उपकरणहरू र अवस्थित प्राविधिक रिजर्भमा निर्भर गर्दछ, जुन सामान्यतया निम्न तरिकाले प्राप्त गरिन्छ:

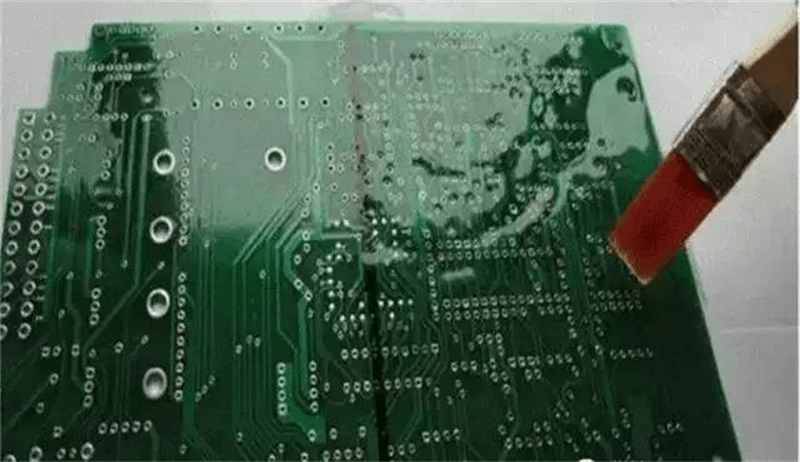

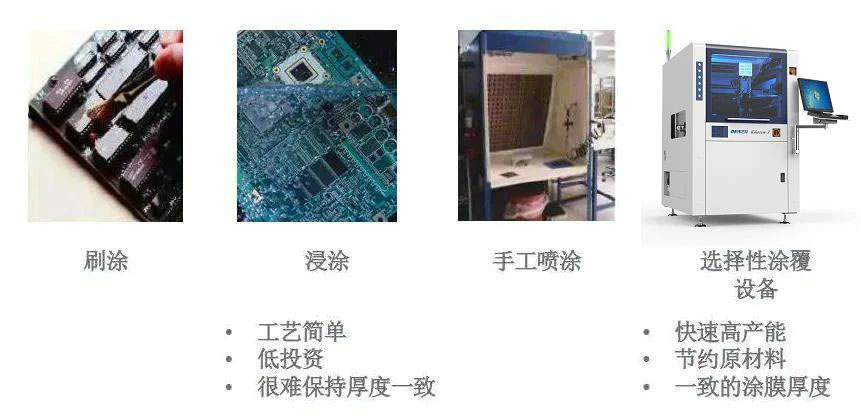

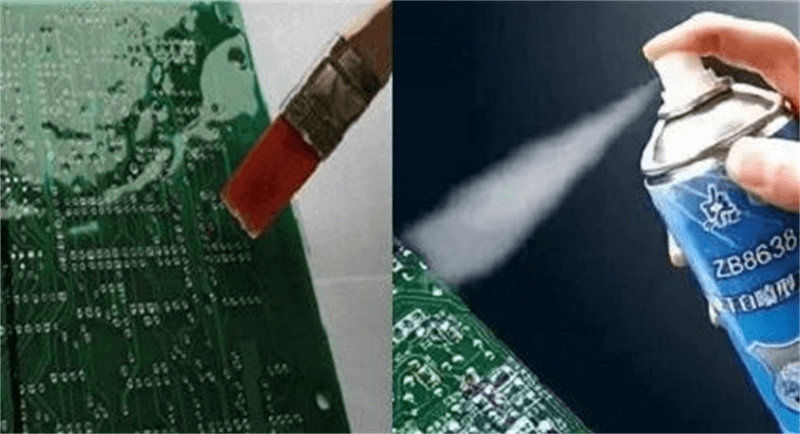

a. हातले ब्रस गर्ने

चित्र १३: हात माझ्ने विधि

ब्रश कोटिंग सबैभन्दा व्यापक रूपमा लागू हुने प्रक्रिया हो, सानो ब्याच उत्पादनको लागि उपयुक्त, PCBA संरचना जटिल र घना, कठोर उत्पादनहरूको सुरक्षा आवश्यकताहरू पूरा गर्न आवश्यक छ। किनभने ब्रश कोटिंगलाई स्वतन्त्र रूपमा नियन्त्रण गर्न सकिन्छ, ताकि रंग लगाउन अनुमति नभएका भागहरू प्रदूषित नहोस्;

ब्रस कोटिंगले सबैभन्दा कम सामग्री खपत गर्छ, जुन दुई-घटक पेन्टको उच्च मूल्यको लागि उपयुक्त छ;

चित्रकला प्रक्रियामा अपरेटरले उच्च आवश्यकताहरू पूरा गर्नुपर्छ। निर्माण गर्नु अघि, रेखाचित्र र कोटिंग आवश्यकताहरू सावधानीपूर्वक पचाउनुपर्छ, PCBA कम्पोनेन्टहरूको नाम पहिचान गर्नुपर्छ, र लेपित गर्न अनुमति नभएका भागहरूमा आँखा आकर्षक चिन्हहरू लगाइनुपर्छ;

प्रदूषणबाट बच्न अपरेटरहरूलाई कुनै पनि समयमा आफ्नो हातले छापिएको प्लग-इन छुन अनुमति छैन;

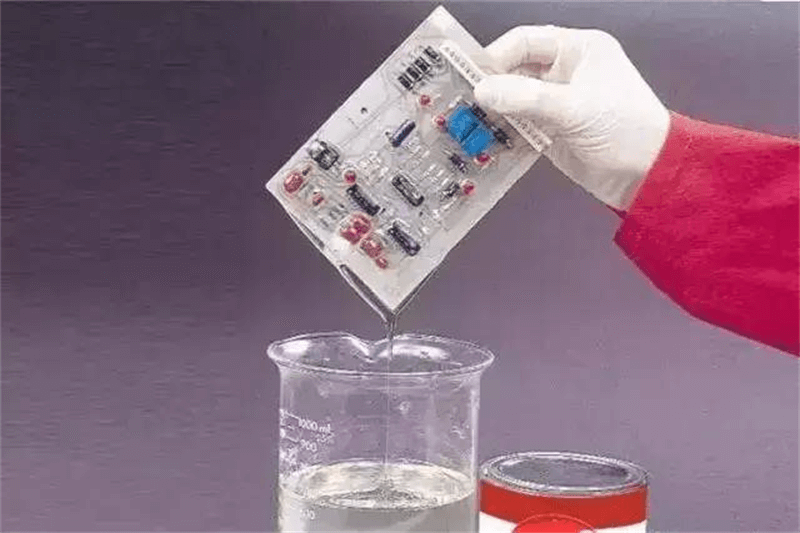

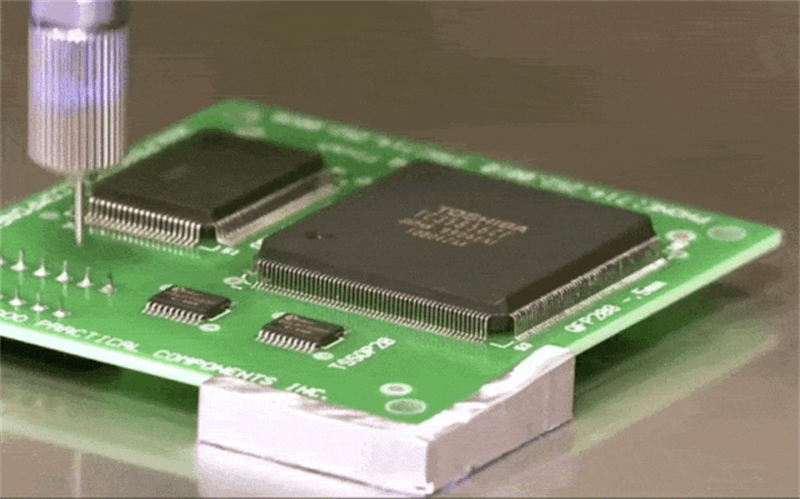

ख. हातले डुबाउनुहोस्

चित्र १४: हातले डुबाएर कोटिंग गर्ने विधि

डिप कोटिंग प्रक्रियाले उत्तम कोटिंग परिणाम प्रदान गर्दछ। PCBA को कुनै पनि भागमा एकसमान, निरन्तर कोटिंग लागू गर्न सकिन्छ। डिप कोटिंग प्रक्रिया समायोज्य क्यापेसिटरहरू, फाइन-ट्युनिङ चुम्बकीय कोरहरू, पोटेन्टियोमिटरहरू, कप-आकारको चुम्बकीय कोरहरू र कमजोर सील भएका केही भागहरू भएका PCbas का लागि उपयुक्त छैन।

डिप कोटिंग प्रक्रियाका प्रमुख प्यारामिटरहरू:

उपयुक्त चिपचिपाहट समायोजन गर्नुहोस्;

बुलबुले बन्नबाट रोक्नको लागि PCBA उठाउने गति नियन्त्रण गर्नुहोस्। सामान्यतया प्रति सेकेन्ड १ मिटर भन्दा बढी हुँदैन;

ग. छर्कने

स्प्रेइङ सबैभन्दा व्यापक रूपमा प्रयोग हुने, स्वीकार्य प्रक्रिया विधि हो, जसलाई निम्न दुई वर्गमा विभाजन गरिएको छ:

① म्यानुअल स्प्रेइङ

चित्र १५: म्यानुअल स्प्रे गर्ने विधि

वर्कपीसको लागि उपयुक्त अधिक जटिल छ, स्वचालन उपकरणमा भर पर्न गाह्रो छ ठूलो उत्पादन अवस्था, उत्पादन लाइन विविधताको लागि पनि उपयुक्त तर कम अवस्था, थप विशेष स्थितिमा स्प्रे गर्न सकिन्छ।

म्यानुअल स्प्रेइङको लागि नोट: पेन्ट मिस्टले केही उपकरणहरूलाई प्रदूषित गर्नेछ, जस्तै PCB प्लग-इन, IC सकेट, केही संवेदनशील सम्पर्कहरू र केही ग्राउन्डिङ भागहरू, यी भागहरूले आश्रय सुरक्षाको विश्वसनीयतामा ध्यान दिन आवश्यक छ। अर्को कुरा यो हो कि प्लग सम्पर्क सतहको दूषितता रोक्नको लागि अपरेटरले कुनै पनि समयमा आफ्नो हातले छापिएको प्लगलाई छुनु हुँदैन।

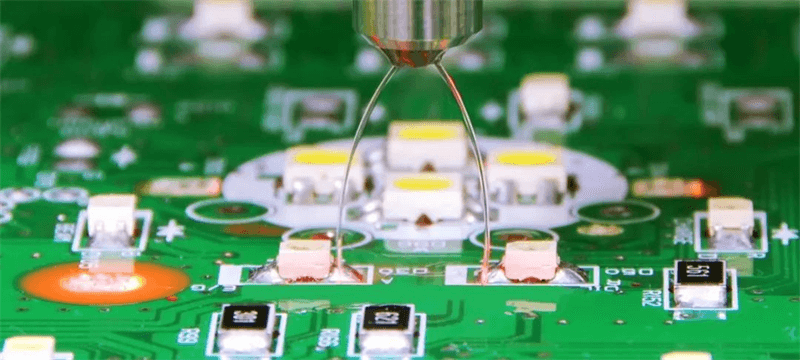

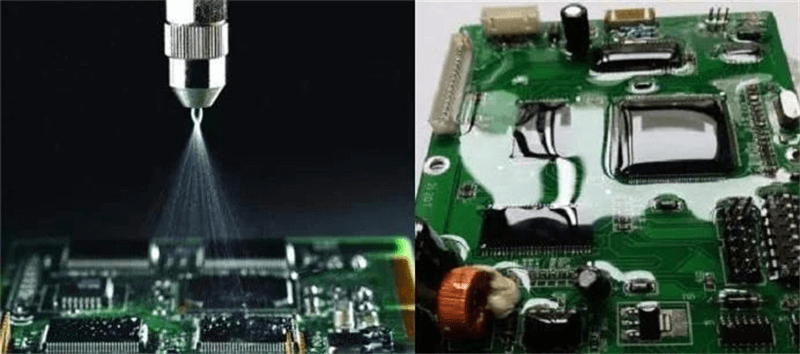

② स्वचालित स्प्रेइङ

यसले सामान्यतया छनौट कोटिंग उपकरणहरूको साथ स्वचालित स्प्रेइङलाई जनाउँछ। ठूलो मात्रामा उत्पादनको लागि उपयुक्त, राम्रो स्थिरता, उच्च परिशुद्धता, थोरै वातावरणीय प्रदूषण। उद्योगको स्तरोन्नति, श्रम लागतमा वृद्धि र वातावरणीय संरक्षणको कडा आवश्यकताहरूसँगै, स्वचालित स्प्रेइङ उपकरणहरूले बिस्तारै अन्य कोटिंग विधिहरूलाई प्रतिस्थापन गर्दैछ।

उद्योग ४.० को बढ्दो स्वचालन आवश्यकताहरूसँगै, उद्योगको ध्यान उपयुक्त कोटिंग उपकरण प्रदान गर्नुबाट सम्पूर्ण कोटिंग प्रक्रियाको समस्या समाधान गर्नमा केन्द्रित भएको छ। स्वचालित छनौट कोटिंग मेसिन - कोटिंग सटीक र सामग्रीको बर्बादी बिना, ठूलो मात्रामा कोटिंगको लागि उपयुक्त, तीन एन्टी-पेन्ट कोटिंगको ठूलो मात्राको लागि सबैभन्दा उपयुक्त।

को तुलनास्वचालित कोटिंग मेसिनरपरम्परागत कोटिंग प्रक्रिया

परम्परागत PCBA तीन-प्रुफ पेन्ट कोटिंग:

१) ब्रश कोटिंग: त्यहाँ बुलबुले, छालहरू, ब्रश कपाल हटाउने छन्;

२) लेखन: धेरै ढिलो, शुद्धता नियन्त्रण गर्न सकिँदैन;

३) पूरै टुक्रा भिजाउनु: धेरै बेकारको रंग, ढिलो गति;

४) स्प्रे गन स्प्रेइङ: सुरक्षा फिक्स्चर गर्न, धेरै बहाव

कोटिंग मेसिन कोटिंग:

१) स्प्रे पेन्टिङको मात्रा, स्प्रे पेन्टिङको स्थिति र क्षेत्रफल सही रूपमा सेट गरिएको छ, र स्प्रे पेन्टिङ पछि बोर्ड पुछ्न मानिसहरू थप्नु पर्दैन।

२) प्लेटको किनारबाट ठूलो दूरी भएका केही प्लग-इन कम्पोनेन्टहरूलाई फिक्स्चर स्थापना नगरी सिधै रंगाउन सकिन्छ, जसले गर्दा प्लेट स्थापना गर्ने कर्मचारीहरूको बचत हुन्छ।

३) सफा सञ्चालन वातावरण सुनिश्चित गर्न ग्यासको वाष्पीकरण हुँदैन।

४) सबै सब्सट्रेटहरूलाई कार्बन फिल्म ढाक्न फिक्स्चरहरू प्रयोग गर्न आवश्यक पर्दैन, जसले गर्दा टक्करको सम्भावना हट्छ।

५) तीनवटा एन्टी-पेन्ट कोटिंग मोटाई एकरूपताले उत्पादन दक्षता र उत्पादनको गुणस्तरमा धेरै सुधार गर्छ, तर पेन्टको फोहोरबाट पनि बच्न सक्छ।

PCBA स्वचालित तीन एन्टी पेन्ट कोटिंग मेसिन, विशेष गरी तीन एन्टी पेन्ट बुद्धिमान स्प्रेइङ उपकरणहरू स्प्रे गर्न डिजाइन गरिएको हो। स्प्रे गरिने सामग्री र लागू गरिएको स्प्रेइङ तरल फरक भएकोले, उपकरण घटक चयनको निर्माणमा कोटिंग मेसिन पनि फरक छ, तीन एन्टी-पेन्ट कोटिंग मेसिनले नवीनतम कम्प्युटर नियन्त्रण कार्यक्रम अपनाउँछ, तीन-अक्ष लिंकेज महसुस गर्न सक्छ, एकै समयमा क्यामेरा पोजिसनिङ र ट्र्याकिङ प्रणालीले सुसज्जित, स्प्रेइङ क्षेत्रलाई सही रूपमा नियन्त्रण गर्न सक्छ।

थ्री एन्टी-पेन्ट कोटिंग मेसिन, जसलाई थ्री एन्टी-पेन्ट ग्लु मेसिन, थ्री एन्टी-पेन्ट स्प्रे ग्लु मेसिन, थ्री एन्टी-पेन्ट तेल स्प्रे मेसिन, थ्री एन्टी-पेन्ट स्प्रे मेसिन पनि भनिन्छ, विशेष गरी तरल पदार्थ नियन्त्रणको लागि हो, PCB सतहमा फोटोरेसिस्टको तहले ढाकिएको PCB सतहमा तीन एन्टी-पेन्टको तह, जस्तै गर्भाधान, स्प्रे वा स्पिन कोटिंग विधिले ढाकिएको हुन्छ।

तीनवटा एन्टी पेन्ट कोटिंगको मागको नयाँ युगलाई कसरी समाधान गर्ने, उद्योगमा समाधान गर्नुपर्ने एउटा जरुरी समस्या बनेको छ। सटीक चयनात्मक कोटिंग मेसिनद्वारा प्रतिनिधित्व गरिएको स्वचालित कोटिंग उपकरणले सञ्चालनको नयाँ तरिका ल्याउँछ,कोटिंग सटीक र सामग्रीको बर्बादी बिना, ठूलो संख्यामा तीन एन्टी-पेन्ट कोटिंगको लागि सबैभन्दा उपयुक्त।

पोस्ट समय: जुलाई-०८-२०२३